| Seite 2 - Januar / Februar 2005. |

| 4 Ultimate in

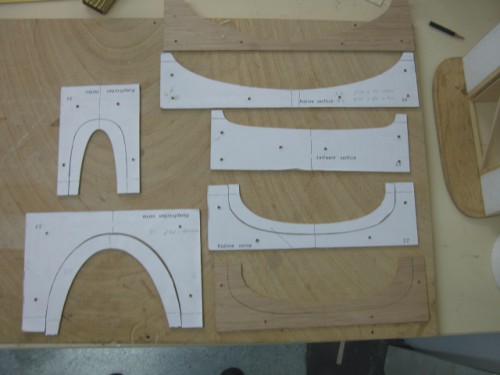

Serienfertigung. An den Wochenenden ist Schmuddelwetter. In den Bauräumen ist es dagegen mollig warm. Und so treffen wir uns öfter zum gemeinsamen Modellbau. Ein Rumpf wurde von mir vorgebaut und hierbei die Schablonen für die Styroporteile vorbereitet. Da die Maße auf dem Bauplan leider nicht ganz stimmen musste ich die Schablonen mehrmals herstellen. Die Styroporzuschnitte für alle 4 Modelle wurden vorbereitet auf der CNC-Schneide. Die Schablonen werden mit Spaxschrauben an den Styroporzuschnitten fixiert und anschließend mit dem heißen Draht herausgeschnitten. |

|

|

|

| Die 1,5mm Balsabeplankung wird zugeschnitten und mit UHU - hart zusammengeklebt. Bis zum Antrocknen werden die Bretter mit Stecknadeln gesichert. Sind alle Verklebungen ausgeführt können die ersten Stecknadeln wieder entfernt werden. Mit feinem Schmirgel werden die Stöße gleich von beiden Seiten verschliffen. Die Beplankung ist fertig zum Aufbringen auf die Styroporkerne mit Epoxydharz. | |

|

|

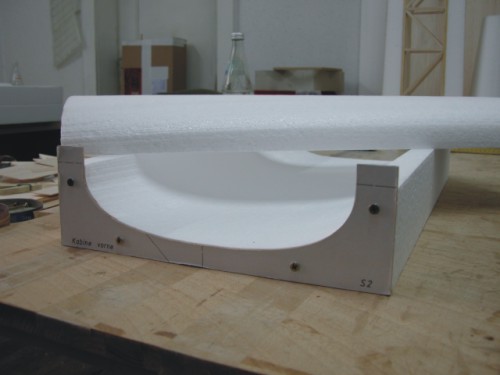

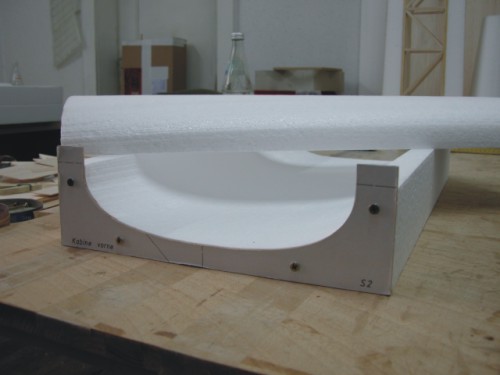

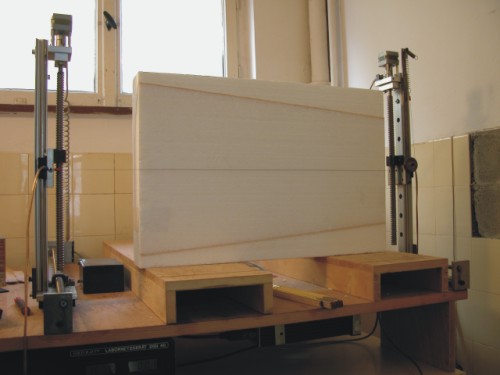

| Mit Zulagen versehen liegen immer 3 Formteile unter der Presse und trocken über die Nacht - die vorderen Seitenteile , die hinteren Seitenteile und das obere Rumpfvorderteil. Nach der Trockenzeit werden die Beplankungen bündig mit der Styropor geschliffen. Mit der Styroporschneidemaschine schneiden wir die Seitenteile wieder in 2 Teile. | |

|

|

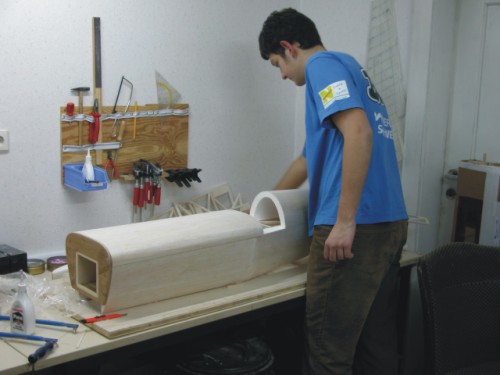

| Die Seitenteile sind an das Rumpfgerüst angepasst. Der Motorspant wird nochmals mit dem Winkel ausgerichtet und anschließend mit eingedicktem Epoxydharz angeklebt. Mit Klebeband werden die Seitenteile bis zur Aushärtung gesichert. Rumpf Nr. 3 hat somit den gleichen Fertigungsstand wie die anderen zwei. Zur Stabilisierung wurden in den Rumpf zwei Seitenteile aus Pappelsperrholz geklebt. Diese werden später mit Glasgewebe, zusammen mit dem Fahrwerksbrett überzogen. Für das Foto wurden alle Teile auf dem Tisch aufgereiht. Langsam nimmt der Flieger seine Formen an. | |

|

|

|

Diesen Abend stellt Moritz seinen Rumpf fertig. Es kann ja wohl nicht sein, dass er mit dem Bau vom Modell hinterher hinkt. Sein Vater Thomas reinigt die Ölöfen. Danach brennen diese wieder schön blau. In der Zwischenzeit schneide ich die Rumpfrücken aller 4 Modelle zurecht. Das Beplankungen werden mit Kleber zusammengesetzt und die Stöße glatt gleich geschliffen. Gerade noch rechtzeitig zu Feierabend werden die Beplankungen mit Harz bestrichen und die Teile wandern unter die Presse. Den nächsten Donnerstag werden die Rumpfrücken mit dem Rumpf verklebt. |

|

|

|

| Donnerstag Abend sind Alex, Dominik und ich auf der Baustelle. Wir fertigen für alle die Tragflächenauflagen aus 3mm Pappelsperrholz. Zusammen mit dem Befestigungsspant für den Tragflügel werden die Teile direkt auf die Kiefernleisten aufgesetzt und mit dem Styropor verklebt. Vom Motorspant aus wird alles vermessen. Im Rumpfhinterteil werden rechts und links Verstärkungen aus 3mm Balsa eingeklebt und mit Distanzstücken aus Restbalsaholz fixiert. Alex richtet schon mal alle Teile seiner "Ulti" zusammen und freut sich über den tollen Anblick. Er hat schon genaue Vorstellungen über die Farbgebung und hat hierzu auch schon ein Bild mitgebracht. Bei der gemeinsamen Pizza an diesem Abend diskutieren die Jungs über das Design ihrer Modelle weiter. | |

|

|

| Schneetreiben am Samstag, Moritz und ich telefonieren kurz. Wir treffen uns ab 16 Uhr in den Vereinsräumen und bauen weiter. Die Stege im Hinterteil vom Rumpf werden angepasst und angeklebt. Laut Bauplan ist dort ein 5mm Balsabrett vorgesehen. Da wir jedoch die Rudermaschinen für die Höhenruder hinten platzieren wollen sparen wir hier etwas Gewicht ein. Die Aussparung für die Tragfläche wird herausgeschnitten und das Rumpfvorderteil für das Fahrwerk und die Motorhaube passend geformt. Schablonen vom Rumpf, für die Herstellung der Fahrwerke werden gefertigt. Auch hier stimmen die Maßangaben vom Bauplan nicht ganz überein. Nächsten Donnerstag wollen wir das erste Fahrwerk laminieren. Hierzu möchte ich noch eine Pressform aus Aluminiumblechen herstellen. Abschließend werden an diesem Abend noch die Beplankungen für die Leitwerke vorbereitet bevor wir uns beim Asia - Imbiss mit leichter Kost stärken. | |

|

|

|

Am Donnerstag werden die Beplankungen für alle

Leitwerke vorbereitet. 50 Gramm Harz / Satz werden angemischt und mit der

Schaumgummiwalze auf die Beplankung aufgetragen. Zusammen mit 2

Styroporplatten wandern die Teile unter die Presse.

Um das Modellfliegen nicht zu verlernen sind wir am Samstag kurz auf dem Fluggelände. Aber es ist zu kalt für mehrere Flüge. Nach einem Start fahren wir in die Bauräume. Die Presse wird geöffnet und die Leitwerksteile verputzt. Mit der vorbereiteten Bohrlehre aus Buchenholz werden die Bohrungen für die 4,5mm Stiftscharniere angebracht. |

|

|

|

| Für 160.- Euro Zubehör liegen hier auf dem Tisch. Die stabilen Ruderhörner von Du-Bro, M3 - Klipse mit dem passenden Löthülsen und 4,5mm Stiftscharniere mit Metalllagerung. Für ein Modell in dieser Größenordnung müssen die Anlenkungen schon etwas stabiler ausgeführt werden. Kurze Zeit später sind das Höhen- und Seitenleitwerk angeschlagen und warten auf den Einbau. | |

|

|

| S3 | |