|

Samstag und kein Flugwetter. Also wird an der großen Messerschmidt

die vordere Rumpfabdeckung hergestellt. Ein Deckel aus Vollbalsa wird

etwas zu schwer. Daher werden einige Spanten aus Pappelsperrholz

hergestellt und zusammen mit den Leisten einen Rahmen zusammengeklebt.

Der Zeit halber verwende ich 5-Minuten-Epoxy. Zur Befestigung der

Abdeckung wird ein Dübel an der Rückseite platziert. An der Vorderseite

soll später ein Verschluss montiert werden. Spaßeshalber wird schon mal

der Motor und der 3-Blatt 15" - varioPROP von

Ramoser montiert.

Nachdem der Rahmen getrocknet ist wird dieser mit leichtem 3mm Balsa

überzogen. Ebenso die vordere Rumpfrundung. Damit der Deckel sich nicht

verzieht wird dieser auf den Rumpf montiert und mit Klebeband befestigt.

In dieser Lage kann der Deckel trocknen bis zum nächsten mal. |

|

|

|

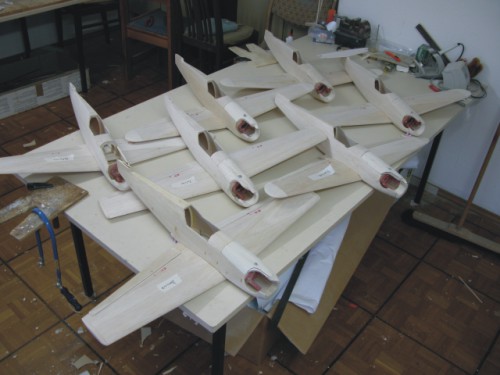

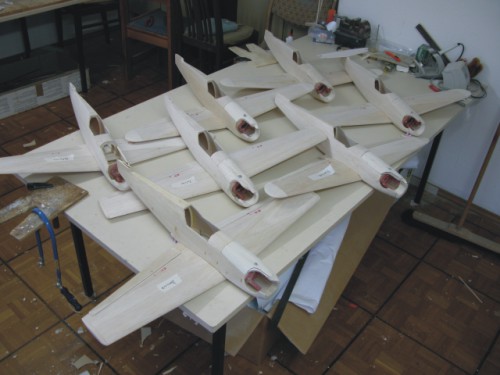

Donnerstag, 15. Abend. Den Mittag über waren wir auf dem

Modellflugplatz. Direkt vom Flugplatz aus geht es weiter in die Bauräume.

Alex, Dominik, Yannick und ich halten heute Abend die Stellung. Die

älteren zwei bügeln die Höhenleitwerke mit Textilfolie. Als

Scharnierband verwenden sie einen 20 mm breiten Streifen aus

Gewebefolie. Dies hat sich schon bei den letzten Aircombat - Aktion im

Jahr 2002 so bewährt. Bei den noch heilen Modellen hält dies noch heute

wie am ersten Tag. Yannick und ich bauen derweilen die

restlichen Tragflächen weiter. Die 5mm Flächendübel werden verbohrt und

anschießend montiert. Die genaue Lage vom Flügel wird vermessen. Dies

geschieht mit einer am Rumpfhinterteil befestigten Schnur. Der Abstand zu den Enden der

Tragflächen sollte auf beiden Seiten gleich sein. Wenn die Lage stimmt wird die Bohrung für die

Nylonschraube gebohrt, durch Flügel und Rumpf zugleich. Die

Einschlagmuttern im Rumpf werden montiert und mit Uhu-Plus Endfest 300

eingeklebt. Kleinere Nacharbeiten werden erledigt und schon wieder ist es

20 Uhr. Wie im Fluge ist heute wieder die Zeit vergangen. Abschießend

wird noch ein bisschen aufgeräumt und ein Paar Schnappschüsse für das

Internet festgehalten. Danach sind wir hungrig und begeben uns zum

Italiener. |

|

|

|

Samstag, und ein Gewitter zieht übers Land. Ich bin in den

Bauräumen. Die Aussparung für die Rudermaschine vom Einziehfahrwerk wird

mit der Oberfräse angebracht. Die Durchbrüche für Gestänge werden

herausgefeilt. Dann wird im Verlauf vom Glasgewebe mit Paketband

abgeklebt. Ein Steifen, 105-Gramm Glasgewebe, so breit wie der Rumpf

wird um die Nasenleiste gezogen und oben und unten bis zur Endleiste hin

aufgebracht. Dann folgt ein zweiter Streifen quer bis zu den

Radschächten hin. Abschließend wird im Bereich der Befestigungsschraube

noch mit 5 Lagen Gewebe verstärkt. Der Flügel wird auf die Seite

gestellt. An der vorderen Rumpfabdeckung wird noch ein Schnellverschluss

montiert und gegen Abend die am letzten Wochenende beschädigte Extra

repariert. Dann knurrt auch schon wieder der Magen und es ist Zeit nach

Hause zu gehen. |

|

|

|

16. Abend, Dienstag - heute holen wir den ausgefallenen letzten Freitag nach.

Zwei Jungs sind wieder mal verhindert und fehlen nun schon mehrere

Abende. Schon viele Bauschritte wurden von den Kollegen und mir erledigt. Aber

ich denke, irgendwie werden sich die zwei schon mal bei uns

arrangieren.

Yannick, Alex, Dominik und ich bringen heute bei allen Tagflächen das

Glasgewebeband auf. Hierzu wird wieder rechts und links ein

Paketband aufgeklebt. Yannick und Dominik sind im Nebenzimmer und

bespannen Ihre Leitwerke. Alle Tragflächen werden von mir nochmals

kontrolliert und anschließend auf Unterlagen zum Trocknen aufgelegt.

Nun wird das Rudermaschinenbrett als Muster für alle hergestellt. 7

Bretter werden abgezeichnet und ausgesägt. Die Rudermaschinen werden

eingepasst und verbohrt. Alex klebt sein Brett schon mal in den Rumpf.

Am Donnerstag können die ersten mit dem Bespannen der Tragfläche

anfangen. Die geübten können die Bespannung mit Gewebefolie auch zuhause

erledigen. Ein Ende ist bald in Sicht. |

|

|

|

Freitag, 17 Abend - Johannes und Julian kommen etwas später und wird

sind seit einiger Zeit mal wieder alle vollzählig. Beide sind erstaunt über der

Fertigungsstand ihrer Modelle. Die Produktion läuft bei uns schon auf

vollen Touren. Das Glasseideband

wird leicht glatt geschliffen und anschießend das Paketband entfernt.

Das überstehende Gewebe wird abgeschnitten und die Bohrungen für

Tragflächenbefestigung und Dübel wieder gebohrt. Ich klebe alle

Rudermaschinenbretter in die Rümpfe. Dominik, Alex und

Yannick vermessen selbstständig den Einstellwinkel von Tragfläche und

Leitwerk. Danach wird das Höhenleitwerk auf den Rumpf aufgeklebt. Aus

den letzten Bauaktionen wissen die 3 wie das Leitwerk, mit einer

Schnur zur Rumpfnase hin vermessen wird. Die Leitwerke von Johannes,

Julian und meine werden bügelfertig vorbereitet. Als Verstärkung der

Höhenruder verwenden wir, entgegen den Empfehlungen im Bauplan eine

Verstärkung aus Kohlefaser 3x1mm. Diese wird in das Höhenruder

eingelassen und mit Epoxy eingeklebt. Es steht nichts hervor und die

Ruder lassen sich besser bespannen. Nächsten Dienstag wollen wir

(Johannes, Julian und ich) eine Sonderschicht einlegen. Somit werden wir

den gleichen Fertigungsstand erreichen wie die drei führenden. Dies wird

schwer, den Yannick und Alexander haben schon Ihre Tragflächen und etwas

Folie mitgenommen. Bis zum nächsten Abend wollen sie die

Tragflächen mit Gewebefolie bespannen. |

|

|

|

|